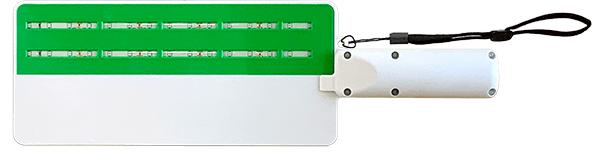

Signal à main autorisant le mouvement dans le cas d’absence de signalisation automatique

Ci-dessous, une vidéo de présentation des différentes étapes de conception abordées lors d’une étude sur un produit technique : panneau lumineux à LED pour la société M.F.I.

- Design et Modélisation suivant le cahier des charges (environnement extérieur : contraintes de résistance mécanique et d’étanchéité)

- Simulation et analyse prédictive des défauts liés au process d’injection plastique

- Prototypage / impression 3D

- Rendus réalistes et présentation de l’objet fini

Vous souhaitez en savoir plus sur la conception de pièces en plastique ?

Lisez mon article sur les bonnes méthodes de modélisation !