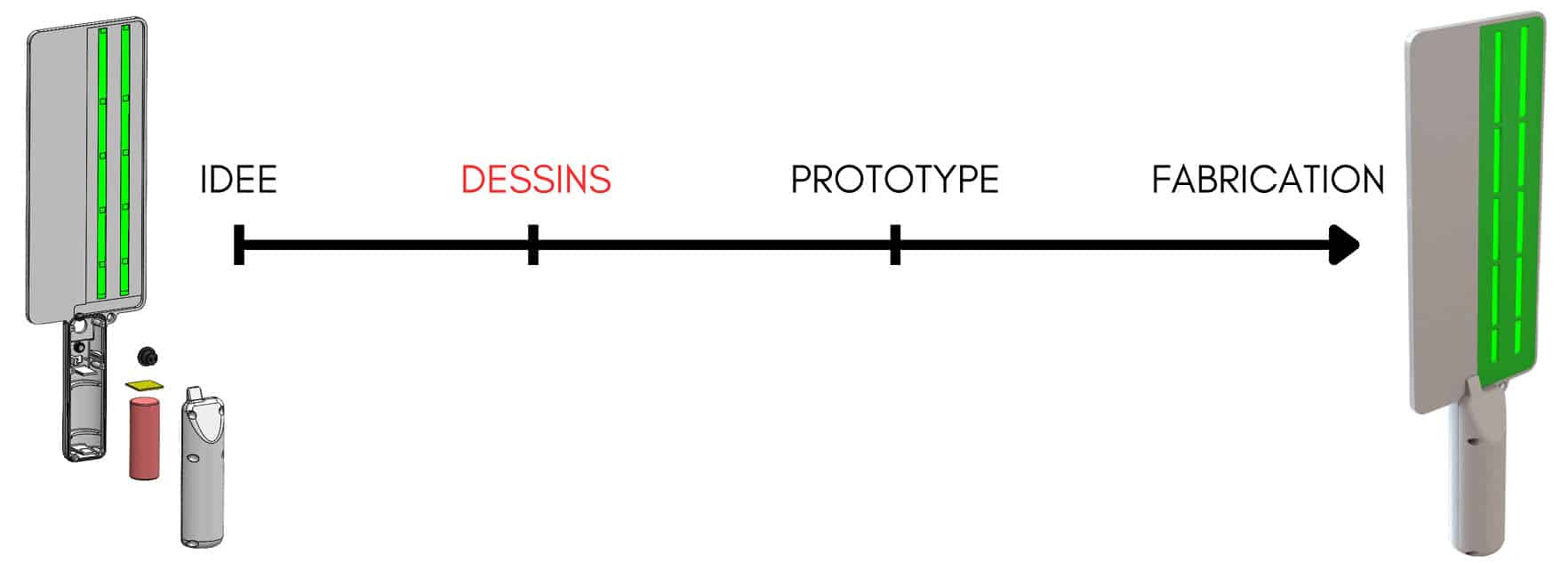

Nous transformons vos concepts en prototype 3D opérationnels pour valider rapidement la forme, la fonction et l’assemblage avant toute mise en production. De la première esquisse CAO au prototype imprimé, vous fourni des preuves techniques mesurables pour prendre des décisions de développement en confiance.

Pourquoi réaliser un prototype 3D pour votre produit industriel ?

Validation fonctionnelle et ergonomie

Un prototype 3D permet de vérifier les jeux d’assemblage, l’ergonomie d’usage et les contraintes mécaniques réelles. Plutôt que de travailler sur des hypothèses, vous testez des pièces physiques sous conditions proches du réel et vous identifiez les points à corriger avant de lancer des séries.

Réduction des délais et des coûts de développement

Grâce au prototypage rapide, chaque itération se produit en quelques jours au lieu de plusieurs semaines. Cette accélération diminue les coûts liés aux essais et aux modifications tardives, et raccourcit la durée totale du développement produit.

Gain sur la préparation à la production

Le prototype 3D, associé au cahier des charges, nous sert de passerelle entre la conception et la production : il met en évidence les modifications nécessaires pour l’outillage, les tolérances et les procédés d’assemblage, limitant ainsi les risques en phase série.

Ce prototype 3D sur mesure présente la conception et la validation d’un panneau lumineux portable développé pour le personnel SNCF. Cette réalisation illustre le flux de travail complet d’eKmul : de la modélisation CAO initiale à l’étude de faisabilité pour l’injection plastique, jusqu’à la livraison d’une maquette fonctionnelle imprimée en 3D et testée en conditions réelles.

Notre méthode de conception et modélisation pour prototypes 3D

1. Analyse du cahier des charges et définition des critères d’acceptation

Nous commençons par une revue précise du cahier des charges : contraintes mécaniques, environnement d’utilisation, performances attendues et contraintes de fabrication. À partir de ces éléments, nous définissons des critères d’acceptation mesurables (tolérances, charges, jeux, exigences d’étanchéité).

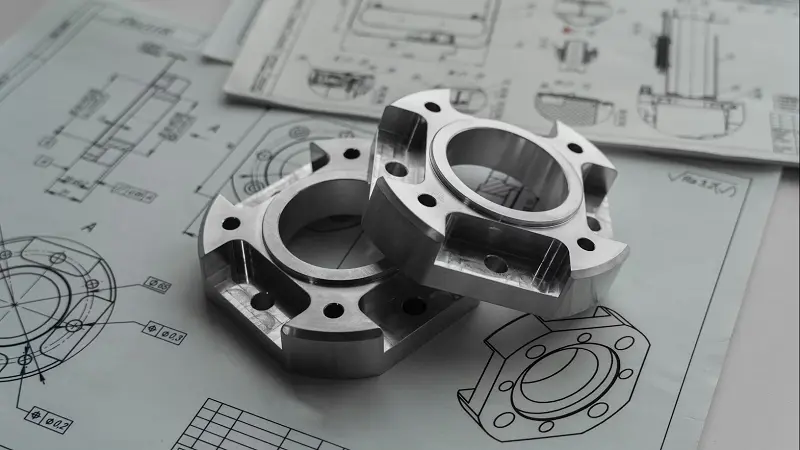

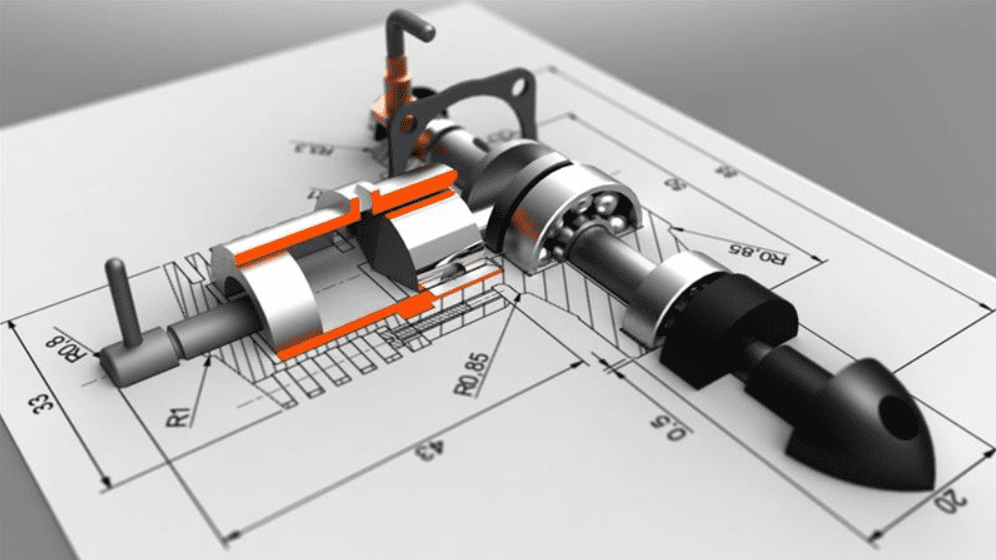

2. Modélisation CAO et validation numérique

La pièce est modélisée en CAO (format natif SolidWorks et STEP fournis). Nous réalisons les contrôles géométriques, simulations basiques (contrôle d’interférences, dimensionnement des assemblages) et préparons les fichiers pour impression 3D ou usinage selon la technologie retenue.

3. Choix des matériaux et technologies d’impression

Nous recommandons la technologie la plus adaptée en fonction des contraintes : FDM pour maquettes rapides, SLA pour pièces à haute définition, SLS/PA12 pour prototypes résistants, et impression métal pour essais de charges élevées. Le choix est argumenté selon les propriétés mécaniques, précision et coût.

4. Optimisation géométrique pour la fabrication additive

Avant fabrication, nous adaptons la géométrie pour limiter les supports, assurer la répétabilité dimensionnelle et optimiser le ratio masse/rigidité (topologie, renforts ciblés, chanfreins et jeux calibrés pour l’assemblage).

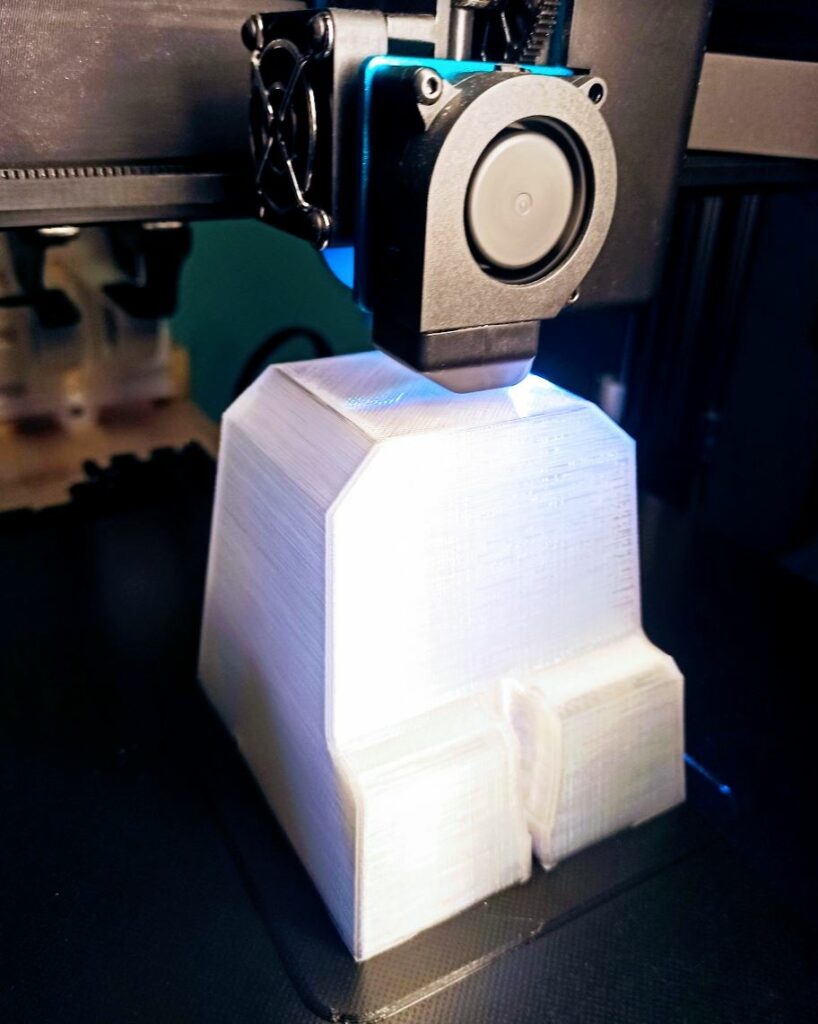

5. Fabrication, post-traitement et contrôles

Le prototype est imprimé puis soumis aux opérations nécessaires : retrait des supports, polissage, traitement de surface, peinture ou insertions d’éléments mécaniques. Nous réalisons les contrôles dimensionnels et les essais fonctionnels définis dans les critères d’acceptation.

6. Itérations et préparation à la production

Si des ajustements sont requis, nous exécutons les itérations CAO et imprimons la nouvelle version. Une fois validé, nous livrons les fichiers finaux (CAO, plans de définition, recommandations matériaux, spécifications d’assemblage) pour faciliter l’intégration en production.

Exemples de réalisations

Cas 1 — Pièce de fixation plastique pour assemblage mécanique

Objectif : valider l’ergonomie d’un clip de verrouillage et sa tenue mécanique. Résultat : passage de 4 à 1 itération grâce à une optimisation géométrique ciblée. Prototype final réalisé en PA12 (SLS) avec essais de cycle d’ouverture/fermeture conformes aux critères définis.

Cas 2 — Boîtier électronique avec intégration d’isolants

Objectif : vérifier le logement des circuits et la dissipation thermique. Résultat : correction des interférences internes avant lancement de l’outillage, réduction de 18 % des reprises en phase présérie. Prototype imprimé en SLA pour ajustement de tolérances, puis en SLS pour essais fonctionnels.

Cas 3 — Composant métallique pour contrainte de charge

Objectif : éprouver une pièce soumise à charge cyclique. Résultat : prototype métal imprimé et test de fatigue sur banc ; modifications validées et plan de traitement thermique défini pour la production.

Impression 3D : La magie prend forme

Une fois la conception et les paramètres définis, l’impression 3D prend le relais. Les imprimantes 3D utilisent différentes technologies, telles que FDM (Fused Deposition Modeling) ou SLA (Stereolithography), pour créer couche par couche le prototype physique à partir du modèle numérique. Ce processus offre une grande flexibilité en termes de formes et de détails.

Livrables et formats fournis

- Fichiers CAO natifs (SolidWorks) et STEP

- Nomenclatures, plans de définition et tolérances

- Rapport de tests et compte-rendu d’essais

- Recommandations matériaux et procédés

- Fichiers prêts-à-imprimer ou pour FAO

FAQ — Questions fréquentes

Quel niveau de finition peut-on atteindre ?

Selon la technologie choisie : SLA offre une très haute finition de surface, SLS propose des pièces robustes sans supports visibles, tandis que les impressions métalliques permettent des essais de charge. Nous adaptons la finition (polissage, vernis, peinture) au besoin fonctionnel et esthétique.

Travaillez-vous avec des matériaux techniques ?

Oui : PA12, PET, résines techniques, composites renforcés et solutions métalliques. Le choix est défini en fonction des performances recherchées et du coût cible.

Quels formats de fichiers livrez-vous ?

Nous fournissons les fichiers natifs SolidWorks, STEP, STL optimisés pour impression, et les plans 2D au format PDF/DWG sur demande.

Combien coûte un prototype 3D ?

Les coûts varient selon la complexité, le matériau et le nombre d’itérations. Fourchette indicative : étude + modélisation (1 000 €–3 500 €), prototype simple imprimé (150 €–600 €), prototype technique en PA12 ou métal (600 €–3 000 €). Devis détaillé après analyse du cahier des charges.

L’impact de l’impression 3D ne se limite pas à la phase de prototypage. De plus en plus d’entreprises intègrent cette technologie dans leurs processus de fabrication en série. La production additive permet des gains d’efficacité significatifs en termes de coûts et de temps, tout en offrant une personnalisation accrue des produits, comparé au pièces plastiques injectées ou usinées.

Tarification indicative et modes de facturation

Nous proposons :

- Forfait étude & modélisation : prix fixe après définition du périmètre.

- Tarif impression 3D : facturation à la pièce ou au lot selon matériau et post-traitements.

- Option présence sur site ou gestion de séries tests : facturation journalière + coût matière.

Devis personnalisé fourni sous 48 heures ouvrées après réception du cahier des charges.

Logiciels maîtrisés : SolidWorks (modélisation & assemblages), export STEP/STL, contrôles dimensionnels. Nous utilisons des procédés qualifiés (SLA, SLS, FDM, métal) et fournissons rapports d’essais sur demande.

Prêt à valider votre produit avec un prototype 3D opérationnel ?

Interventions sur la France entière. Confidentialité garantie (NDA disponible). Délai moyen pour un prototype standard : 7–14 jours selon complexité.